Завдання: економія енергії в гомогенізаторах

У виробництві напоїв і молочних продуктів, гомогенізація під високим тиском є ключовою функцією виробничого процесу. Очікується, що гомогенізатори працюватимуть ефективно та гарантуватимуть надійну роботу. У менеджменті енергоресурсів особлива увага приділяється ефективності. Разом із Klüber Lubrication, завод DMK у Цевені переглянув усі свої заявки на потенціальну оптимізацію. Огляд мав такі цілі:

– Зберегти енергію, перейшовши на високопродуктивне мастило.

– Збільшити інтервали технічного обслуговування.

– Зниження ризику забруднення виробництва промисловими мастильними матеріалами шляхом використання зареєстрованих у NSF H1.

– Зниження загальних витрат на заводі.

Основні умови та завдання

DMK – Deutsches Milchkontor GmbH – виробник номер один в німецькій молочній промисловості. DMK має 7700 осіб персоналу на понад 20 ділянках, що переробляють 7,1 млрд. літрів молока на рік. Його штаб-квартира розташована на заводі в Зевені, Північ Німеччини. DMK виробляє вершковий сир, UHT (ультрапастеризовані) продукти, згущене молоко та промислові продукти, такі як молочний порошок.

Сценарій:

– два гомогенізатори фірми GEA1

– продуктивність від 10 000 до 15 000 літрів на годину

– до 20 годин роботи на добу

– кілька редукторів для змащування в кожному гомогенізаторі

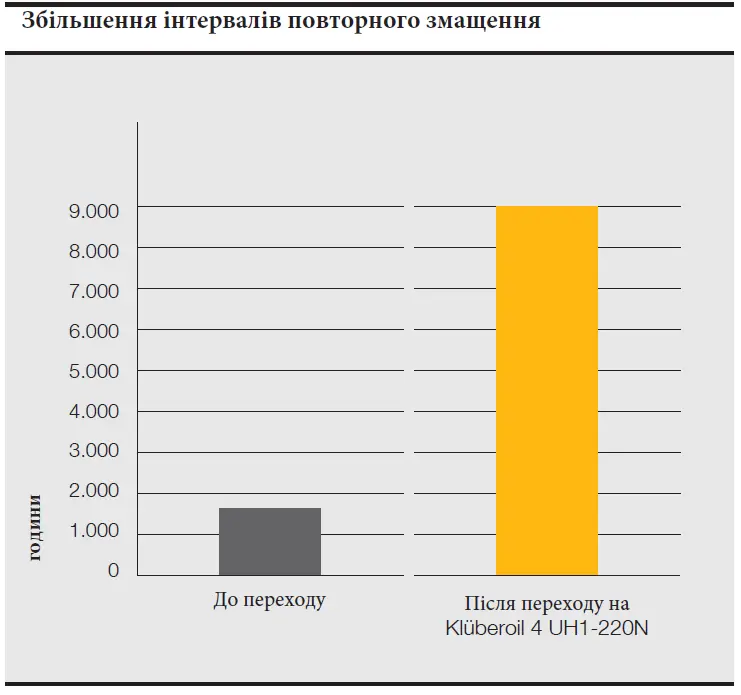

– перед заміною: інтервал заміни масла 1250 год

Безперервна робота гомогенізаторів також є викликом і для оливи, що використовується. Перед переходом на продукт виробництва Klüber Lubrication, використовувалася стандартна промислова трансмісійна олива для гомогенізаторів, а також для всіх інших редукторів на заводі. Однак її продуктивність була не задовільна.

«Нашою метою було енергозбереження та збільшити інтервали заміни оливи», – говорить Райнер Дорманн, менеджер з технічного обслуговування компанії, секція сушіння в Zeven. «Сподіваючись знайти інноваційне рішення, ми звернулися до Klüber Lubrication».

Рішення: олива з H1 для підвищення ефективності та економії електроенергії

Завдяки великому досвіду, набутому в харчовій промисловості, і тісній співпраці з DMK, експерти з Klüber Lubrication швидко проаналізували ситуацію на заводі та запропонували відповідне рішення.

«Наші добрі відносини з Klüber Lubrication підтвердили свою цінність», – такий вердикт Райнера Дормана. «Це дозволило нам підійти до проблеми дуже зосереджено та ефективно».

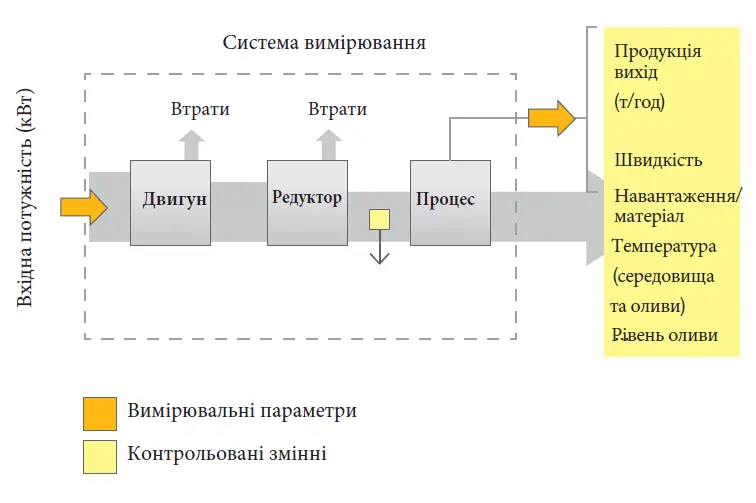

Вимірювання Klüber

Рішенням стало використання високоякісної оливи H1 за порадою Klüber стосовно енергоефективності. На першому етапі в DMK було зроблено вимірювання з оливою, що використовувалась. Потім оливу в обладнанні було замінено на оливу NSF H1 Klüberoil 4 UH1-220 N, порівняльне вимірювання було проведено у певних умовах. На запит DMK, було виконано ще одне вимірювання через рік, щоб перевірити результат.

Переваги та вигоди

Обрана олива та пакет вимірювань Klüber окупилися вже через п’ять місяців, що призвело до значної економії коштів. Застосування оливи H1 Klüberoil 4 UH1-220 N в поєднанні з вимірюванням Klüber дали такі вигоди:

Економія електроенергії близько 5%. Це означає 55 МВт-год електроенергії та зменшення викидів CO₂ на 33 т.

Збільшені інтервали повторного змащення: їх можна подовжити з раніше 1500 до 9000 годин роботи. Що дорівнює часу роботи прибл. три роки, сприяючи зниженню витрат, енергоємності та матеріальних відходів.

Покращена харчова цілісність завдяки високій продуктивності оливи NSF H1.

Термін служби обладнання оптимізовано.

Зменшення кількості відходів, матеріалу і споживання електроенергії.

Висновок

Завдяки експертизі та досвіду Klüber Lubrication вдалося знайти відповідне рішення за короткий час. «Перехід на оливи від Klüber допоміг нам заощадити приблизно 5% витрат на електроенергію», – резюмує Райнер Дорманн. «Тісні відносини між DMK і Klüber Lubrication є основною опорою цього успіху. Наша співпраця дозволила піти цим інноваційним шляхом».